Продукция

Корпус насоса

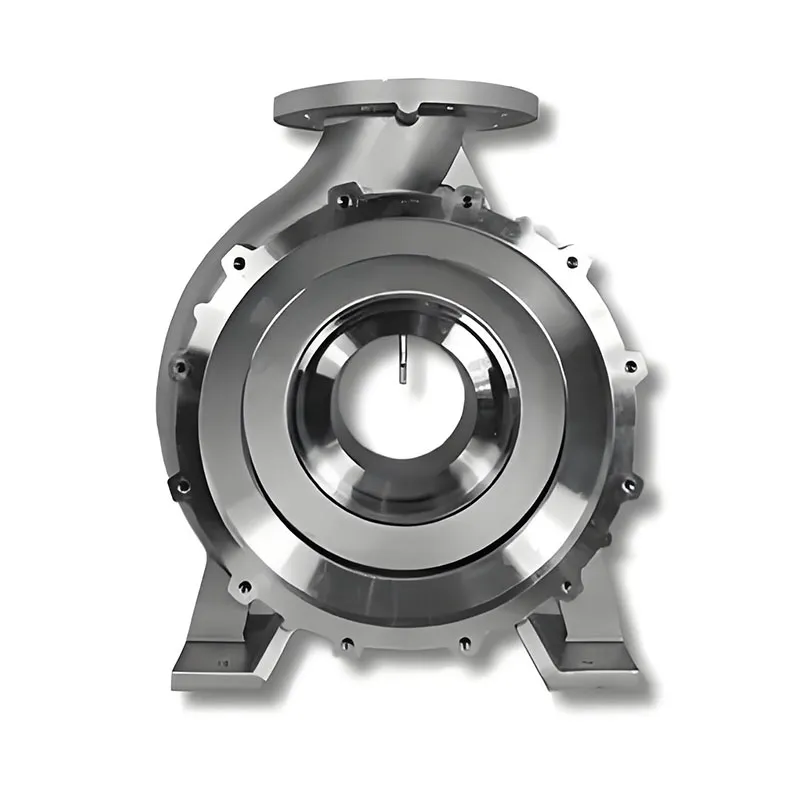

Литой корпус насоса, являясь основным компонентом, воспринимающим давление в оборудовании для перекачки жидкостей, находит чрезвычайно широкое применение. В судостроительной промышленности он служит ключевым конструктивным элементом для различных морских водяных насосов, топливных насосов и бал...

Описание

маркер

Литой корпус насоса, являясь основным компонентом, воспринимающим давление в оборудовании для перекачки жидкостей, находит чрезвычайно широкое применение. В судостроительной промышленности он служит ключевым конструктивным элементом для различных морских водяных насосов, топливных насосов и балластных насосов; в области нефтехимии — используется для транспортировки сырой нефти, нефтепродуктов и различных коррозионных химических сред в сложных условиях эксплуатации.

Для удовлетворения различных требований выбор материалов разнообразен: серый чугун (HT250) и высокопрочный чугун с шаровидным графитом (QT400-15) экономичны по стоимости и применяются в обычных водяных насосах или в условиях легких нагрузок; нержавеющая сталь (такая как CF-8/304, CF-8M/316), благодаря превосходной коррозионной стойкости, становится предпочтительным выбором для химических насосов; а легированные стали с высокой прочностью и жаропрочностью (такие как ZG230-450, ZG1Cr5Mo) широко используются в насосах для электростанций или нефтепроводов, работающих под высоким давлением и при высоких температурах.

Технологические трудности литья корпусов насосов значительны. Их внутренняя структура потоковых каналов сложна, перепады толщин стенок велики, что создаёт высокий риск образования усадочных раковин и усадочной пористости в процессе затвердевания, серьезно влияя на способность удерживать давление и обеспечивать герметичность. Поэтому необходимо осуществлять точный контроль в проектировании литейной технологии (такой как система литниковых питателей, расстановка холодильников) и оптимизировать с помощью технологий численного моделирования. Одновременно, отливки должны проходить строгий неразрушающий контроль (такой как радиографический или ультразвуковой) и испытания под давлением, чтобы гарантировать их внутреннее качество и эксплуатационную надежность, удовлетворяя строгим требованиям различных отраслей промышленности к безопасности и сроку службы.