Продукция

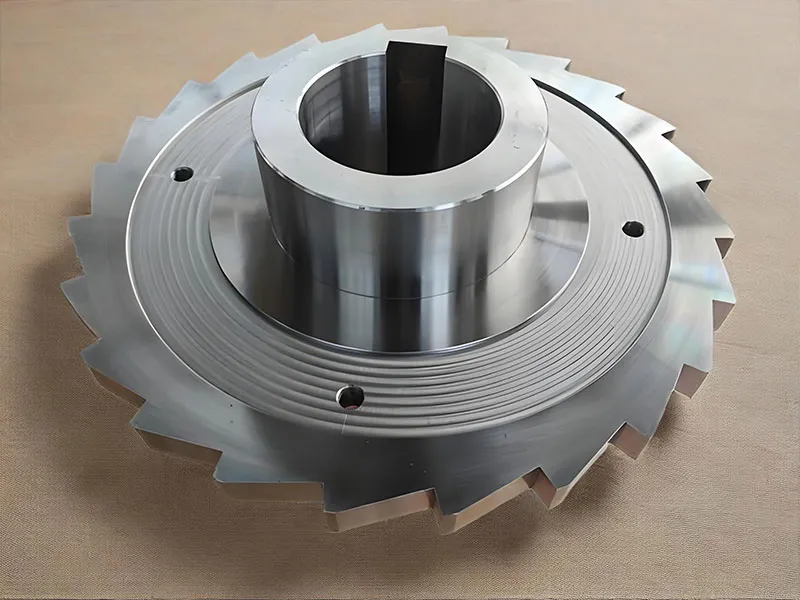

Зубчатое колесо

Литые зубчатые колёса для горнорудной техники являются ключевыми базовыми компонентами силовой передачи для различных типов тяжелого горнорудного оборудования, широко используемыми в редукторах или открытых передаточных системах критически важного оборудования, такого как шаровые мельницы, вращ...

Описание

маркер

Литые зубчатые колёса для горнорудной техники являются ключевыми базовыми компонентами силовой передачи для различных типов тяжелого горнорудного оборудования, широко используемыми в редукторах или открытых передаточных системах критически важного оборудования, такого как шаровые мельницы, вращающиеся печи, дробилки, проходческие комбайны и крупные подъёмные устройства, выполняющие основную функцию передачи огромного крутящего момента и приведения оборудования в движение.

С точки зрения классификации, они в основном включают крупные открытые зубчатые колёса (такие как зубчатые венцы шаровых мельниц), зубчатые колёса внутри редукторов, зубчатые венцы и различные типы передаточных зубчатых колёс, их конструкционные размеры велики, и они относятся к категории ключевых базовых компонентов.

Выбор распространённых материалов зависит от рабочих нагрузок: легированная литая сталь (такая как ZG35CrMo, ZG42CrMo) благодаря своей высокой прочности, вязкости и хорошей несущей способности является основным выбором; для условий с меньшими ударными нагрузками также применяется высокопрочный высоковязкий чугун с шаровидным графитом (такой как QT600-3, QT700-2), обладающий хорошими демпфирующими свойствами и экономической эффективностью.

Трудности литья сосредоточены в обеспечении точности формы и расположения поверхностей и контроля деформации крупных зубчатых колёс. Требования к точности зубчатого профиля и допускам основного круга чрезвычайно высоки; массивные сечения создают высокий риск возникновения усадочной пористости в процессе затвердевания, что приводит к снижению механических свойств в критически нагруженных зонах, таких как основание зуба. Необходимо обеспечить направленное затвердевание и питание посредством точного проектирования усадки на модуль, научно обоснованной системы литников-прибылей, а также полагаться на точные последующие операции термической обработки для измельчения зерна, выравнивания структуры и снятия внутренних напряжений, тем самым стабильно получая требуемые механические свойства и контролируя припуски на обработку, что технологически сложно и предполагает строгие этапы контроля качества.